¿Qué es el “hueso duro” para metal y cuándo conviene usarlo?

Cuando hablamos de reparación de superficies metálicas, es común escuchar el término “hueso duro” para metal. Aunque suena a algo rígido y resistente –y en parte lo es–, “hueso duro” no es una categoría oficial de masillas ni un material con receta propia. Más bien, se trata de un nombre coloquial que agrupa ciertos compuestos de relleno de alta dureza. En este artículo exploraremos qué tipo de masilla se oculta tras este término, por qué no se denomina realmente “hueso duro”, sus propiedades y beneficios, y en qué situaciones es la mejor opción. Además, conocerás la Masilla Plastiflex, una solución de Industrias MACAR diseñada para trabajos exigentes en metal.

¿Qué tipos de compuestos engloba el “hueso duro” para metal?

En la práctica, cuando un pintor o un aficionado al bricolaje menciona “hueso duro para metal”, se refiere fundamentalmente a:

-

Masillas plásticas o de poliéster: son productos bicomponentes que incluyen una base (resina de poliéster) y un catalizador (peróxido de benzoilo) que provoca el fraguado.

-

Masillas uretánicas: a veces confundidas con las anteriores, estas masillas contienen poliuretano y ofrecen mayor elasticidad y adherencia sobre metales, plásticos y otras superficies.

-

Resinas sin catalizador: si bien no son masillas de relleno, en ocasiones se emplean para laminados y refuerzos con fibra de vidrio; su consistencia fluida permite saturar tejidos, pero no sirve de “hueso duro” porque no aporta volumen de relleno.

En resumen, el “hueso duro” para metal suele ser una masilla de poliéster o uretánica, seleccionada por su dureza y capacidad de rellenar imperfecciones profundas sin encogerse.

¿Por qué no se llama “hueso duro” de manera oficial?

El término “hueso duro” surge en talleres y ferreterías pequeñas como jerga popular. No existe una norma técnica que lo regule, ni un fabricante que lo registre con ese nombre. Su origen se atribuye a:

-

Analogía con la dureza del hueso: estos compuestos curados alcanzan una resistencia mecánica notable, lo que los hace sentir “duros como un hueso” al tacto.

-

Simplificación comercial: los usuarios suelen buscar “hueso duro” cuando necesitan un producto resiliente que rellene y resista golpes, sin entrar en detalles de su composición química.

No obstante, los fabricantes describen sus masillas en base a la familia química: poliéster, uretánico, epóxico, etc. Por eso, al preguntar en una tienda especializada, conviene mencionar la familia química o la referencia del fabricante, además de la expresión coloquial.

Propiedades y beneficios de las masillas de poliéster y uretánicas

Las masillas que comúnmente reciben el apodo de “hueso duro” comparten varias características:

-

Alta dureza y resistencia mecánica: tras el fraguado, resisten golpes, vibraciones y ligeras deformaciones sin agrietarse.

-

Gran capacidad de relleno: permiten rellenar grietas y hoyos de hasta varios milímetros de profundidad en una sola pasada, sin mayor contracción.

-

Secado rápido: en condiciones óptimas, el primer lijado puede realizarse a partir de los 15–20 minutos, acelerando el tiempo total de reparación.

-

Facilidad de lijado: una vez curadas, las masillas admiten lijados agresivos con lijas de grano medio y acabado suave con grano fino.

-

Compatibilidad con acabados: aceptan pinturas acrílicas, nitrocelulósicas, poliuretánicas y barnices sin generar reacciones adversas.

Entre ambas familias, las masillas de poliéster suelen fraguar ligeramente más rápido y ofrecer mayor dureza, mientras que las uretánicas aportan un grado adicional de flexibilidad y adherencia sobre sustratos plásticos.

¿Cuándo conviene usar hueso duro para metal?

La elección de una masilla de alta resistencia se justifica en estos casos:

-

Reparaciones estructurales ligeras: si la pieza metálica ha sufrido golpes o presenta áreas debilitadas, un compuesto duro refuerza la zona.

-

Corrección de imperfecciones profundas: para huecos y fisuras de más de 2–3 mm, el “hueso duro” rellena en espesores mayores sin necesidad de múltiples capas.

-

Preparación de carrocerías de automóviles: en chapistería, es frecuente usar masillas de poliéster (hueso duro) para nivelar abolladuras grandes antes de la imprimación.

-

Entornos con vibraciones: objetos metálicos sometidos a movimiento constante (puertas corredizas, maquinaria) se benefician de la dureza y durabilidad de estos compuestos.

En cambio, para reparaciones menores, molduras de interior o trabajos en madera, resultan más prácticas las masillas acrílicas o a base de agua, que ofrecen un acabado limpio y bajo olor.

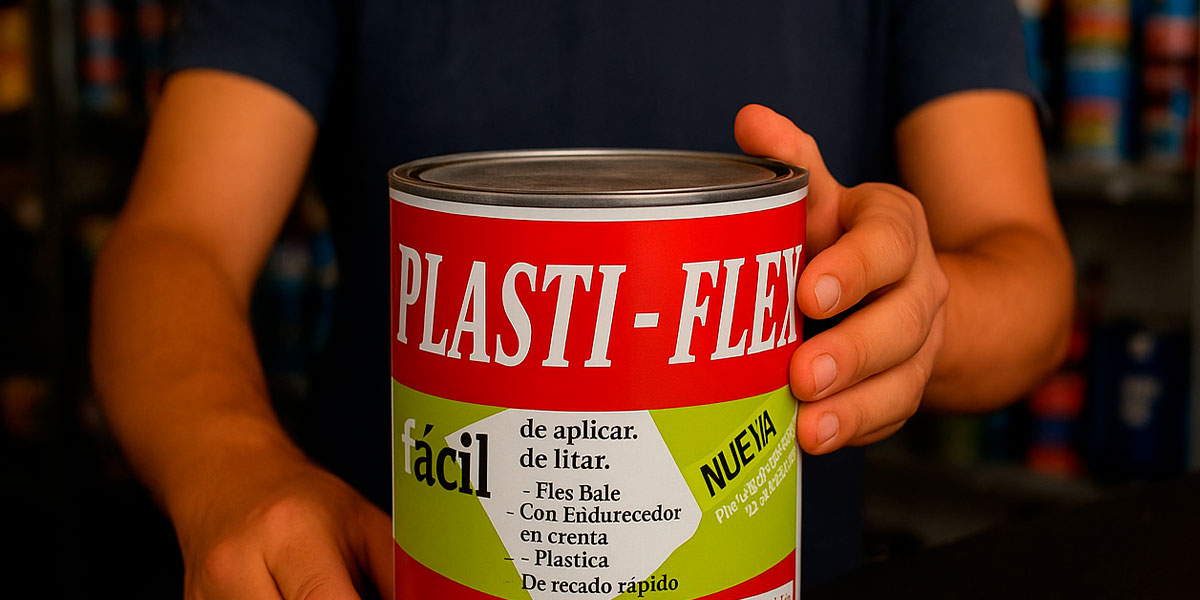

Masilla Plastiflex: un “hueso duro” de confianza

Dentro de la gama de Industrias MACAR, la Masilla Plastiflex destaca como un ejemplar de masilla uretánica de alta resistencia. Sus principales características son:

-

Diseño bicomponente: base de resina y catalizador, asegurando un fraguado uniforme.

-

Secado rápido: capas delgadas listos para lijar entre 15 y 20 minutos.

-

Excelente adherencia: compatible con superficies metálicas desnudas o previamente imprimadas

-

Acabado uniforme: fácil de extender con espátula y lijar sin dejar surcos.

-

Durabilidad probada: resiste impactos leves y vibraciones sin agrietarse.

Su presentación en blanco o gris y en envases de cuarto de galón o galón la hace versátil para talleres de cualquier tamaño. Además, su formulación uretánica le otorga esa combinación ideal entre dureza y flexibilidad, lo que la convierte en una auténtica opción “hueso duro” para metal.

Guía básica de aplicación

-

Preparación de la superficie

-

Limpia polvo, grasa, óxido y humedad.

-

Lija ligeramente la zona a tratar para mejorar la adherencia.

-

Desengrasa con thinner o solvente recomendado.

-

-

Mezcla

-

Sigue la proporción de mezcla indicada por el fabricante (normalmente 1.5–2 % de catalizador respecto al volumen de masilla).

-

Mezcla hasta obtener un color uniforme y homogéneo, evitando vetas claras u oscuras.

-

-

Aplicación

-

Extiende en capas delgadas (2–3 mm) con espátula.

-

Para rellenos de mayor espesor, aplica varias capas, dejando fraguar entre cada una.

-

Evita acelerar el secado con calor artificial para no comprometer la dureza final.

-

-

Lijado y acabado

-

Lija primero con grano medio (P120–P150) para nivelar.

-

Termina con grano fino (P240–P320) para un acabado suave.

-

Limpia el polvo antes de pintar o imprimar.

-

Ventajas adicionales de usar un “hueso duro” de calidad

-

Menor retrabajo: al no contraerse, se evitan segundas aplicaciones.

-

Ahorro de tiempo: el rápido fraguado y lijado agilizan el flujo de trabajo.

-

Superficies resistentes: ideales para piezas sometidas a uso rudo o vibraciones.

-

Compatibilidad amplia: funcionan con la mayoría de acabados automotrices e industriales.

Preguntas Frecuentes

¿Qué es exactamente el hueso duro para metal?

El término “hueso duro” no corresponde a una categoría oficial, sino a la jerga de taller para referirse a masillas de alta dureza, normalmente poliéster o uretánicas, capaces de rellenar imperfecciones profundas y resistir impactos y vibraciones sin agrietarse.

¿En qué se diferencia una masilla de poliéster de una uretánica?

Las masillas poliéster fraguan mediante reacción con peróxido de benzoilo, ofrecen un fraguado muy rápido y gran dureza. Las uretánicas, en cambio, curan por humedad ambiental, aportan algo más de flexibilidad y mejor adherencia sobre metales y plásticos.

¿Por qué no encoge el “hueso duro” al secar?

Tanto las formulaciones de poliéster bien balanceadas como las uretánicas de calidad incorporan cargas inorgánicas y resinas de alta densidad que minimizan la retracción tras el curado. Esto evita la formación de huecos y reduce la necesidad de retoques posteriores.

¿Cuándo debería optar por una masilla uretánica como la Masilla Automotiva Continental?

Conviene usarla cuando necesitas:

-

Rellenar hendiduras moderadas (hasta varios milímetros) en metal o madera.

-

Velocidad de trabajo: lijado inicial en 15–20 min.

-

Acabados duraderos en piezas sometidas a vibraciones o uso intensivo.

¿Cómo se aplica la Masilla Automotiva Continental paso a paso?

-

Preparación: limpia y lija la superficie con lija #180–#120.

-

Mezcla: agita bien, aplica en capas de 2–3 mm dejando 15–20 min entre cada una.

-

Lijado: con grano #80 para nivelar y #180 para acabado fino.

-

Acabado: limpia el polvo y pinta o imprime según conveniencia.

¿Se puede usar “hueso duro para metal” sobre óxido o superficies sin preparar?

No. Para garantizar la máxima adherencia y durabilidad, la superficie debe estar libre de polvo, grasa y óxido. Un lijado previo y un desengrasado con thinner o solvente son imprescindibles.

¿Cuál es la durabilidad de una reparación con “hueso duro”?

Bien aplicado y protegido con pintura o barniz adecuado, el resultado resiste:

-

Impactos leves y vibraciones continuas.

-

Condiciones ambientales moderadas (no sustituye piezas estructurales).

-

Múltiples ciclos de lijado y repintado sin perder adherencia

Conclusión

Aunque “hueso duro para metal” no sea un término técnico, encierra la filosofía de usar masillas de poliéster o uretánicas de alta resistencia para reparar y reforzar piezas metálicas con acabados profesionales. Para proyectos exigentes en chapa, carrocería o estructuras metálicas, la Masilla Plastiflex de Industrias MACAR es una opción representativa: fácil de aplicar, seca rápidamente y ofrece un nivel de dureza y adherencia que justifica completamente el apelativo de “hueso duro”.

Si tu próximo proyecto de reparación metálica requiere un compuesto fiable y duradero, considera esta masilla y comprueba por ti mismo por qué tantos talleres la prefieren.